-

89BSD计算方法应用说明

-

TGS2602 空气中如何标定?

-

储罐中的液位用压力传感器如何探测?

-

背压是指什么?具体怎么测量?

-

【选型指南】TE适用于各种液体测量的流量开关

半导体材料是具有半导体特性的电子材料,广泛应用于集成电路、分立器件、传感器和光电子器件等产品的制造。与普通材料相比,它对精度和纯度等方面的要求更为严格,因此在工艺制备中,材料的选择和使用尤为重要。

在半导体产业链中,半导体材料与半导体设备同样处于上游环节,构成了半导体制造工艺的基础。根据应用阶段的不同,半导体材料可分为前端的晶圆制造材料和后端的封装材料。前端晶圆制造材料包括硅片、电子气体、掩膜版、光刻胶及其配套材料、湿电子化学品、靶材、CMP抛光材料等;后端封装材料则包括引线框架、封装基板、陶瓷材料、键合丝、切割材料以及芯片粘贴材料等。

从半导体材料产业链的角度来看,产业链的上游主要包括原材料,如金属、合金、碳化硅、氮化镓等。中游则包括基体材料、制造材料和封装材料。基体材料主要用于制造硅晶圆或化合物半导体;制造材料是将硅晶圆或化合物半导体加工成芯片所需的各种材料;封装材料则是在芯片包装和切割过程中使用的材料。下游则涉及集成电路、半导体分立器件、光电子器件以及传感器等产品的应用。

一、硅片

硅片是集成电路制造的重要载体,不断朝大尺寸方向发展。半导体硅片也被称作硅晶圆片,以多晶硅为原料,借助单晶硅制备工艺制成硅棒,随后切割成薄片。硅片是芯片制造的重要核心材料,在全球半导体材料中(2022年),半导体硅片的价值占比高达33%,是占比最大的半导体材料。

硅片根据纯度等级的应用领域可分为半导体硅片和光伏硅片。在光伏应用领域,同时采用单晶硅和多晶硅材料,纯度要求约为99.9999%(4-6N)。这类硅片主要用于制造太阳能电池片,广泛应用于集中式光伏电站和分布式屋顶光伏发电系统等场景。半导体领域则专门使用单晶硅材料。随着半导体制造工艺的持续精进,对硅片纯度的要求已提升至99.999999999%(11N)以上。此类超高纯硅片是芯片制造的核心材料,广泛应用于通信设备、消费电子产品、汽车电子及工业控制系统等多个高科技领域。

从制造工艺角度划分,硅片可分为抛光片、外延片和SOI(绝缘体上硅)片等类型。其中,单晶硅锭经过切割、研磨和抛光等工序处理后得到抛光片。抛光片既可直接用于半导体器件制造,也可作为外延片和SOI硅片的基底材料。按尺寸规格分类,硅片主要有12英寸(300mm)、8英寸(200mm)和6英寸(150mm)三种规格。目前,200mm和300mm规格的硅片在工业生产中占据主导地位,应用最为广泛。

二、光刻胶

光刻胶是光刻工艺核心材料。光刻材料主要包括SOC(Spin On Carbon)、ARC(Antireflective Coating)、光刻胶、Top Coating、稀释剂、冲洗液、显影液等,系光刻工艺中重要材料之一,决定晶圆工艺图形精密程度与产品良率。光刻胶是一种在紫外光、深紫外光、电子束、离子束、X射线等光照或辐射作用下,溶解度发生变化的耐蚀刻薄膜材料,是光刻工艺中的核心材料。经过旋涂、前烘、曝光、后烘和显影等一系列工艺步骤,光刻胶能够将光掩模板上的微纳图形转移到胶膜上,并通过后续工艺实现目标材料的图案化和阵列化。

根据反应机理和显影原理,可以将光刻胶分为正性光刻胶和负性光刻胶。根据感光树脂的化学结构,光刻胶可分为光聚合型,光分解型和光交联型。根据应用领域,光刻胶可以分为PCB光刻胶、面板光刻胶和半导体光刻胶。

三、掩膜板

掩膜版承载图形设计、工艺技术以及知识产权信息的载体,起着至关重要的作用。它又称光罩、光掩膜、光刻掩膜版或掩模版,是在下游产品制造过程中,用于将图形“底片”转移的高精密工具,广泛应用于下游电子元器件的批量生产,是生产流程中衔接的关键环节之一,同时也是决定下游产品精度和质量的关键因素之一。掩膜版的作用主要体现在通过其上已设计好的图案,利用透光和非透光的方式将图像(例如电路图形)复制到下游产品中,从而实现批量生产。根据基板材料的不同,产品可分为石英掩膜版、苏打掩膜版和其他(干版、凸版和菲林等)。

膜版的上游材料主要包括掩膜基板、光学膜、化学试剂以及包装盒等辅助材料,下游应用领域为各类电子元器件,其中平板显示、半导体芯片为两大核心应用领域。而电子元器件制造商的产品也广泛应用于消费电子、车载电子、网络通信、家用电器、LED照明、物联网、医疗电子及工控领域等终端行业。

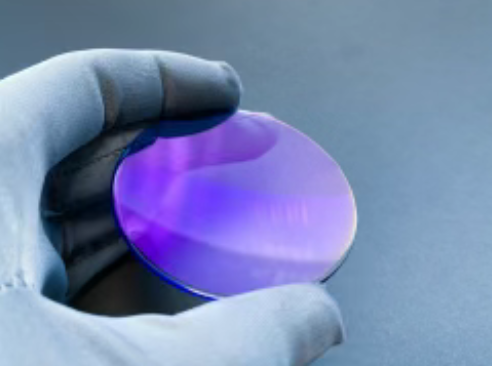

四、溅射靶材

溅射靶材是制备电子薄膜的关键材料。超大规模集成电路制造过程中要反复用到溅射(Sputtering)工艺,它是一种物理气相沉积(PVD)技术,利用高能离子束轰击溅射靶材,使其表面原子溅射并沉积在基底上形成电子薄膜。溅射靶材的纯度直接影响所形成的电子薄膜的性能,高纯度乃至超高纯度的金属材料是生产高纯溅射靶材的基础。

溅射靶材的制造过程包括金属提纯、靶材制造、溅射镀膜和终端应用等环节。其中,超高纯金属是电子材料的重要组成部分,靶材制造和溅射镀膜环节是整个溅射靶材产业链中的关键环节,溅射靶材的产品质量、性能指标直接决定了终端产品的品质和稳定性。溅射靶材下游应用领域广泛,包括半导体集成电路、平面显示、太阳能电池和新能源电池等战略新兴产业,以及较为传统的玻璃镀膜、装饰镀膜、工具镀膜等产业。其中半导体集成电路是各下游应用领域中对溅射靶材技术最高的领域,平面显示是市场规模最大、占比最高的领域。

五、前驱体:薄膜沉积工艺核心材料

前驱体材料在集成电路制造领域占据重要位置,系集成电路技术发展的关键材料之一。前驱体是指在半导体制造工艺中,用于形成薄膜或进行掺杂等操作的一类特殊化学物质。这些化学物质具有高度的纯度和特定的化学结构,能够在特定的工艺条件下,通过化学反应在半导体表面形成所需的薄膜或实现特定的电学性能。主要应用于集成电路晶圆制造前道工艺中的薄膜沉积工艺,在气相沉积过程中形成符合集成电路制造要求的各类薄膜层。薄膜沉积工艺可分为物理气相沉积(PVD)、化学气相沉积(CVD)以及原子层气相沉积(ALD)等。

六、湿电子化学品

电子化学品是微电子、光电子湿法工艺制程中的关键液体化工材料,广泛应用电子产品制造。湿电子化学品是对在微电子和光电子湿法工艺(主要涉及湿法清洗、显影、蚀刻、电镀等环节)中使用的各类液体化工材料的统称,下游应用深度嵌入微电子制造体系,在晶圆加工领域,其纯度直接影响半导体器件性能;在显示面板领域,关乎面板制程良率,在光伏产业领域则作为电池片加工的关键耗材。

七、电子特气:电子工业“血液”

电子特种气体,简称电子特气,是指在半导体、显示面板、光伏、LED等电子产品生产过程中使用的特种气体。电子特种气体广泛应用于光刻、刻蚀、成膜、清洗、掺杂和沉积等工艺环节,主要包括三氟化氮等清洗气体、六氟化钨等金属气相沉积气体等。相较于一般工业气体,电子特气对纯度、质量稳定性与一致性、包装容器等要求更高。作为制造过程中的基础关键材料,电子气体也被誉为电子工业的“血液”。从应用领域来看,集成电路为电子特气最大应用领域,其次为显示面板。

八、CMP耗材:晶圆表面平坦化关键耗材

化学机械抛光(CMP)技术通过原子级平坦化晶圆表面,直接影响芯片质量和成品率,过程涉及氧化膜的形成与去除。CMP技术被认为是当今唯一能够实现集成电路(IC)制造中晶圆表面全局平坦化的技术,能够达到原子级的超高平整度,其效果直接影响到芯片的最终质量和成品率。在CMP工作过程中,抛光液中的化学试剂会使被抛光的基底材料发生氧化,形成一层较软的氧化膜;抛光垫则提供机械研磨作用,完成材料的物理去除。通过反复进行氧化成膜和机械去除的过程,最终实现有效的抛光效果。

九、半导体封装材料:先进封装驱动量价齐升

半导体封装材料在保护、散热和电气连接中发挥关键作用。半导体封装材料是用于封装半导体器件的物质,其作用包括保护、固定、散热和电气连接等。主要的封装材料包括封装基板、引线框架、键合丝、包封材料、陶瓷基板和芯片粘接材料等。在全球封装材料市场中,封装基板占比最高,超过50%,其次是引线框架和键合丝,其他产品包括包封材料、底部填充物、芯片粘接材料、WLP电介质和WLP电镀化学品等。半导体封装材料市场的集中度较高,日本厂商在各类封装材料领域占据主导地位,部分中国大陆厂商已在引线框架和包封材料领域成功占据一定市场份额。

文章来源于:www.ssrt.com.cn,转载请注明出处.

服务热线:184 1086 5002

监督电话:139 1107 6416

联系电话:+86-010-53325737

公司传真:+86-010-56451107